粉末冶金制备不锈钢的研究及发展

何朋,王均安,徐新平(上海大学材料研究所,上海200072)

20世纪70年代以来,由于采用雾化法制取预合金粉末的迅速发展,使得制备高性能的烧结不锈钢成为可能。粉末冶金法生产不锈钢克服了传统熔炼技术生产成本高、金属材料利用率低、产品尺寸精度不高等缺点,明显改善了传统熔炼技术对不锈钢零件形状特别苛刻的要求,同时产品具有良好的物理、力学性能,因此广泛应用于医疗器械、化工、纺织及核工业等领域。由于粉末冶金奥氏体不锈钢内部存在空隙,其力学性能和耐腐蚀性都不及熔炼的奥氏体不锈钢,近年来通过改进烧结技术、优化烧结参数、添加少量合金元素等方式来制取高密度的烧结不锈钢。粉末冶金制备不锈钢块体材料比较复杂,因此研究不锈钢颗粒的烧结机理,找出理想的工艺参数,使粉体经过成型和烧结为块体材料后达到较高的致密度,同时获得更优异的烧结体性能的工作一直在进行。

本文阐述了粉末冶金制备不锈钢的烧结理论和不锈钢烧结技术的最新动向,为采用粉末冶金技术制备高性能的不锈钢块体材料指明了方向。

1 烧结不锈钢的理论进展

烧结过程是粉末冶金制备不锈钢最重要的环节之一,它对不锈钢烧结体的微观结构、最终性质起着决定性作用。从本质上讲,不锈钢粉末颗粒的烧结过程是物理、化学、物理化学和物理冶金等多因素相互作用下的复杂过程。不锈钢烧结理论研究包括确定烧结过程中物质的迁移机制和烧结工艺参数对烧结过程物质微观结构的影响等。早期烧结过程的研究大多是定性的描述,随着计算机技术和烧结理论的发展,使得不锈钢粉体烧结过程的计算机模拟成为可能。通过计算机模拟可以分析不锈钢颗粒体内部结构的演化过程,对深化认识烧结过程、优化烧结工艺参数有着重要的意义。

1945年Frenkle等人提出了一个清晰、明确的物理模型,第一次把复杂的颗粒系统简化为两球模型,研究了晶体颗粒的粘性流动,导出了烧结颈长大速率动力学方程。此外Kuczynoki、Kingery、Coble等人运用球-板模型,建立了烧结初始阶段分别由体积扩散、表面扩散、晶界扩散,蒸发凝聚机制控制的烧结颈长方程,奠定了烧结扩散理论的基础。但是在烧结过程中,多种扩散机制对烧结均有影响,实际颗粒的烧结并不是这些机制简单的叠加,而是他们耦合作用的结果:20世纪90年代,程远方等人建立了在多种扩散机制耦合作用两球单元烧结模型,推导出在多种扩散机制耦合作用下单元烧结颈长方程和收缩方程,为烧结过程的计算机模拟提供了基本模型。这些理论模型也为深入研究不锈钢烧结的微观机理打下了基础。

2 粉末冶金制备不锈钢的技术

不锈钢烧结中主要存在孔洞、碳化物的析出、铬的挥发,不锈钢颗粒表面氧化等问题,很大程度上影响着烧结不锈钢制品的力学性能和耐腐蚀性能,为了进一步提高不锈钢烧结后的性能,采用以下技术有望制备出性能优越的不锈钢块体材料。

2.1液相烧结

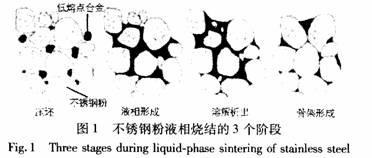

在不锈钢粉末中添加少量低熔点的合金组元,利用其在高温下形成的液相,使得烧结体的致密度达到95%以上。不锈钢的液相烧结可以分为相互重叠的3个阶段,如图1这些过程彼此间并无明显的界限,而是穿插进行,互相重叠,使整个烧结过程变得相当复杂。M.Seo等人在316L不锈钢粉末中添加2%(质量分数,下同)的铜粉,在600MPa条件下进行压制,然后把压坯加热到600℃以上,通过液相烧结可获得高密度(其密度为7.4g/cm3)的不锈钢,其显微硬度也提高了60%左右。W.F.Wang等人在不锈钢中添加硅后,发现硅有利于液相烧结,压坯的烧结速度和空隙的球化程度随着硅添加量的增加而增高,富硅材料的力学性能特别是韧性明显提高,在烧结温度为1300℃的情况下,添加5%Si粉末压坯的烧结密度最高。通过光学显微镜的结构分析证实,在1300℃烧结时,添加4%Si和5%Si后材料的组织全变为铁素体;当硅的添加量>6%时,无济于材料烧结密度的提高。

2.2活化烧结

活化烧结是指采用物理或化学的手段使烧结温度降低、烧结时间缩短、烧结体性能提高的一种粉末冶金方法。机械活化(mechanical

activation)是一种高能球磨技术,通过磨球、粉和球罐之间的强烈相互作用,粉末发生变形、断裂和冷焊,被不断的细化,新鲜未反应的表面不断的暴露出来,粉末在强制力作用下造成其颗粒内产生大量的应变和缺陷,球磨产生的高密度位错和严重晶界变形破坏了晶体结构的完整性,外界传人的能量在缺陷处大量的集聚,增加了粉末粒子的活性。化学活化(chemical

activation)是将含微量合金盐类涂于粉末颗粒表面,通过化学反应形成具有均匀结构和高活性的薄层,使粉末表面活性增大。在机械活化或化学活化的作用下,能够在不锈钢粉末颗粒表面形成活性层,从而加速扩散等物质迁移的进行,提高烧结体的密度。H.C.Choe在不锈钢表面化学包覆1%Cu一5%Cu后,发现由于Cu的均匀包覆,扩散比较均匀,使得不锈钢烧结体的孔洞半径明显减小,烧结密度明显提高。但机械活化制备不锈钢粉末时成本比较高,而化学活化要求成本低,工艺简单,适用于大规模生产。

2.3金属注射成型

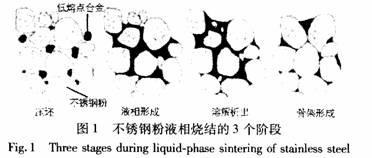

金属注射成型(Metal Injection Molding,MIM)是一门发展很快的粉末零部件制造技术。它是将金属粉末或预合金粉末与大量的有机粘结剂按一定比例和工艺混合成均匀的粘弹性体,经注射机注射成型,然后脱去全部的粘结剂物质,最终烧结成高性能的粉末冶金制品。 其基本工艺如图2所示。金属注射成型技术在制备具有复杂几何形状、均匀组织结构和高性能的高精度的近净形不锈钢产品具有独特的优势,用MIM制造的不锈钢制品,烧结密度可达理论密度的95%~99.5%,力学性能和耐蚀性能均提高较多,抗拉强度>500MPa,伸长率>45%。T.S.Yooh等人将不锈钢粉末和粘结剂按65/35(质量分数,%)的比例混合,然后在22MPa的压强下注射成型,经过脱脂,然后在H2气氛中烧结。研究表明在1350℃烧结4h时,烧结体的致密度达到7.8g/cm3,空隙率为0.7%,晶粒尺寸控制在90µm左右。而要获得高致密度的不锈钢,MIM工艺中最后阶段的烧结是一个重要的工序,直接影响着产品的性能和精度。前期很多研究表明,烧结时升温速率、烧结时间和温度、气氛对于烧结不锈钢的组织、孔洞形状大小、最终致密度及其氮的含量都有很大的影响。因此烧结时要选择合适的工艺参数,以防产生鼓泡、开裂等缺陷,或产生氧化物、碳化物和残留碳。近年来,C.H.Ji等人利用Thguchi方法对烧结时的这几种影响因素的综合作用进行了优化,结果表明,在真空条件下1250℃烧结2h,当升温速率为20℃/min,获得晶粒的尺寸最为细小(6µm),烧结密度达到理论密度的96.14%。

MIM对原料粉末的粒度、球形度、松装密度及振实密度均有要求。经过20多年的研究,日本PAM-CO、美国UFP、Anval、英国Osprey等许多公司成功开发了用于注射成型的不锈钢粉末,其制备方法主要采用气雾化法和水雾化法。选用粉末时要从MIM技术、产品形状、性能、价格多方面综合考虑,目前通常是水雾化粉和气雾化粉混合使用,前者维持保形性,后者提高振实密度。此外,脱脂工艺对于保证不锈钢产品质量也极为重要。不锈钢脱脂可用热脱脂、溶剂脱脂、虹吸脱脂、催化脱脂等方法,每种脱脂方法各有其优缺点,具体选用何种脱脂方法要根据粘结剂的组成和粉料的化学性质而定。

2.4热等静压技术

热等静压技术(Hot Isostatic Pressing,HIP)是将烧结好的产品或者是烧结到>92%理论密度的产品,在压力为80MPa~150MPa、惰性气体为加压介质、温度为1120℃~1400℃的热等静压机中保持一定时间的技术。K.T.Kim等人在烧结温度为1125℃时.分别用50MPa、100MPa压力对不锈钢产品进行热等静压处理,试验证明,压力越大,热等静压初始阶段致密化速率越大,同时经热等静压处理的不锈钢产品孔隙度为0~0.0001%,较传统烧结的产品空隙度低得多,甚至可以完全消除。尽管热等静压技术能改善和提高不锈钢的性能,但是随着实践的深入,人们发现它仍存在一些问题。经热等静压处理的产品由于体积收缩容易发生畸变,为了控制产品尺寸的精度.近年来D.N.Lee和H.S.Kim在粉末蠕动机理的基础上建立了一种塑性屈服模型,并综合了几种致密化机制(颗粒间扩散、晶界扩散、晶格扩散等),依据此模型计算出来的不锈钢产品尺寸以及相对密度与试验结果基本一致,同时该模型也说明了当不锈钢颗粒比较细小(1µm)时,晶界扩散对于促进产品致密化远大于晶格扩散。另外,一般情况下产品先经过烧结,然后再进行热等静压,尽管热等静压温度较传统烧结温度要低,但实际对产品来说是进行第二次烧结。郭庚辰的研究表明在液相温度或高于液相温度下,在晶界处容易析出碳化物并长大,这些碳化物晶粒起着断裂源的作用,使不锈钢强度和韧性降低。

为了克服热等静压的缺点,20世纪70年代末美国GE公司对热等静压工艺进行了改进,将产品的成型剂脱除、烧结和热等静压合并在同一设备中进行:先用氢气作载体或用真空分压脱除成型剂,然后在真空状态下升至烧结温度,并保温一定时间,随即通入3MPa~6MPa的氩气,保温一定时间,然后再进行冷却。这也是通常所说的烧结+热等静压。通过此种方法制得不锈钢制品,空隙度显著降低,组织结构均匀,无粗大的碳化物晶粒出现,碳平衡容易得到控制。

3 合金元素的添加

为了降低粉末冶金制备不锈钢的成本,同时提高烧结不锈钢的致密度,改善其力学性能和耐蚀性,目前工业生产上通常采用在传统的粉末冶金过程中添加某些合金元素,以获取高性能的不锈钢。

3.1 添加Cu-P、Fe-P共晶粉末

通过向不锈钢基体粉末中添加Cu-P、Fe-P共晶粉末可把不锈钢的烧结温度降低到1120℃~1150℃,其机理是低熔点磷化物-碳化物的共晶反应生成了液相。以添加Cu-P合金粉末为例,在约720℃时Cu-P共晶熔化,并且磷化铜(Cu3P)与不锈钢基体发生反应,生成富铁的磷化铁(Fe3P)和剩余铜。A.Molinari等人研究也表明.Fe3P粉末的添加有利于提高不锈钢烧结体的致密度,同时磷元素的加入也在很大程度上抑制了烧结体中连通孔的形成,当磷的含量约为0.1%时,总的孔洞率达到最小值9%(体积分数)。

3.2添加Sn

不锈钢粉颗粒表面存在氧化铬和氯化硅,造成颗粒内部成分不均匀,添加Sn可以大大降低表面SiO2的浓度,提高其耐蚀性。D.Itzhak,S.Harush等人在不锈钢粉末中添加0.5%~3%Sn,在1260℃烧结.结果表明.Sn的添加降低了阳极钝化电流密度。

3.3添加细铁粉

添加细铁粉有利于不锈钢压坯成型。S.J.Lal在不锈钢粉中添加平均粒径为7µm的细铁粉,在600MPa的压制压力下获得良好的压坯,且材料的抗拉强度也随之提高。

3.4添加B

A.Molinari和G.Straffelin在不锈钢粉末中添加B元素进行烧结,研究表明两种不同的微观机理影响着材料的力学性能,B的液相有利于烧结密度的提高,而同时在晶界处共晶硼化物也制约着烧结体致密度的提高,加入0.2%(质量分数)B使得烧结密度显著增加,硼化物对其致密度的影响也很小。

3.5添加Cu

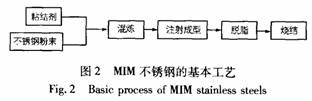

铜的添加不仅由于其液相的形成降低了烧结温度,而且提高烧结体的致密度。F.Deflorian,L.Ciaghi等人研究也表明在不锈钢粉末中添加Cu粉,在1150℃烧结时铜向不锈钢基体和晶界处扩散,由于铜是一种重金属元素,有比较低的阴极超电势,因而烧结体表现出良好的活化一钝化转变,同时晶界处游离态的铜也增强了烧结体的耐蚀性。此外,作者对加铜后烧结体的耐蚀性从电化学的方面也作了相关的研究.从图3可以看出,加铜后的不锈钢烧结体的钝化电流密度明显小于不加铜的不锈钢烧结体的钝化电流密度,因此合金元素cu在很大程度上提高了烧结不锈钢的电化学行为。

几种常见添加元素对烧结不锈钢致密度及其力学性能的影响如表1所示。

4 结语

烧结不锈钢具有抗氧化性、抗蚀性、高力学性能和抗磨损性能,能成批地生产出高精度的复杂零件,因此具有广阔的应用前景。然而目前常规粉末压制烧结不锈钢制品密度比较低,力学性能和耐蚀性能均不高,而MIM等烧结不锈钢生产成本比较高,如何在低的生产成本下烧结高密度不锈钢是目前的一个主要问题。在今后的工作中,应采用不同的方法在不锈钢颗粒表面包覆Cu,然后进行常规烧结,这样不但可以提高烧结体的致密度,降低了烧结温度,也在很大程度上使合金元素在烧结体中均匀分布。此外,还应对其烧结过程、机理与工艺条件之间的关系进行深入研究,进一步优化工艺参数,以提高烧结不锈钢的性能。

表1 添加元素对烧结不锈钢致密度及其力学性能的影响

| 添加元素 | 烧结温度 (℃) | 元素含量(%) | 烧结密度(g/cm3) | 硬度(HV) | 屈服强度(MPa) | 拉伸强度(MPa) |

| P | 1280 | 0

0.2 0.7 |

6.60 6.75 7.15 |

165 185 215 |

240 250 330 |

300 340 520 |

| B | 1240 | 0 0.2 0.4 |

6.50 7.12 7.80 |

710 185 210 |

140 154 163 |

300 354 390 |

| Cu | 1180 | 0 2 4 |

7.00 7.30 7.25 |

200 175 160 |

235 240 265 |

275 325 330 |